تاریخچه نیروگاه گازی در سال ۱۷۹۱، توسط «جان باربر»، مخترع انگلیسی، رقم خورد. جان باربر ماشینی ساخت که کارکرد آن مشابه توربینهای گاز امروزی بود. در سال ۱۹۰۴، «فرانتس استولز» یک توربین گاز را در برلین ساخت که شامل نخستین کمپرسور محوری جهان بود، اما این طرح به موفقیت نرسید. بعدها افراد زیادی در زمینه توربین گاز به فعالیت پرداختند و نخستین توربین گازی مولد برق، در سال ۱۹۳۹ میلادی توسط شرکت «براون، باوری و سی»در سوئیس ساختهشد و ظرفیت آن ۴ مگاوات بود. امروزه شرکت جنرال الکتریک بزرگترین تولیدکننده توربین گاز نیروگاه گازی در جهان است.

نیروگاه گازی امروزه از چند صد کیلووات تا دویست مگاوات ساختهمیشود. نیروگاه گازی تا حد امکان در کارخانه سازنده به صورت کامل روی شاسی قرار میگیرد و پس از آن برای نصب به محل انتقال دادهمیشود. نصب نیروگاه گازی بسیار سریع انجام میشود و سرعت راهاندازی آن بسیار زیاد است.

از آنجا که توان نیروگاه گازی متنوع است، با توجه به گستردگی شبکه، برای تأمین برق از آنها استفاده میشود؛ بدین صورت که در شبکههای کوچک و متوسط به عنوان تولیدکننده بار پایه و در شبکههای بزرگ به عنوان مولد بار میانی و بار پیک مورد استفاده قرار میگیرند. در مجموعههای بزرگ که قطع برق شبکه موجب به وجود آمدن خسارت میشود، از نیروگاه گازی به عنوان مولد برق اضطراری نیز استفادهمیشود.

نیروگاه توربین گازی چیست؟

در تمام نیروگاههای تولید برق به جز نیروگاه خورشیدی از دینام برای تولید انرژی الکتریکی بهره میبرند. دینام (alternator) یک ماشین دوار است که فقط در صورت چرخش می تواند برق تولید کند. بنابراین باید یک محرک اصلی وجود داشته باشد که به چرخاندن دینام کمک کند. آرایش اولیه همه نیروگاهها این است که محرک اصلی را بچرخانند تا دینام بتواند الکتریسیته مورد نیاز را تولید کند. در نیروگاه توربین گازی برای چرخاندن توربین از هوای با فشار و دمای بالا به جای بخار فشار و دمای بالا استفاده میکنیم.

اساس کار نیروگاه توربین گازی

اصل کار یک نیروگاه توربین گازی مانند یک نیروگاه توربین بخار است. تنها تفاوت این است که در نیروگاه بخار از بخارفشرده برای چرخاندن توربین استفاده میکنیم، اما در نیروگاه گازی از هوای فشرده برای چرخاندن توربین استفاده میکنیم. در نیروگاه گازی هوا در یک کمپرسور فشرده میشود. سپس این هوای فشرده از یک محفظه احتراق عبور میکند که در آن دمای هوایفشرده بالا میرود. این هوای با دمای بالا و فشار بالا از یک توربین گاز عبور میکند. در توربین هوایفشرده به طور ناگهانی منبسط میشود. از این رو انرژی جنبشی به دست میآورد و به دلیل این انرژی جنبشی هوا میتواند کارهای مکانیکی برای چرخش توربین انجام دهد.

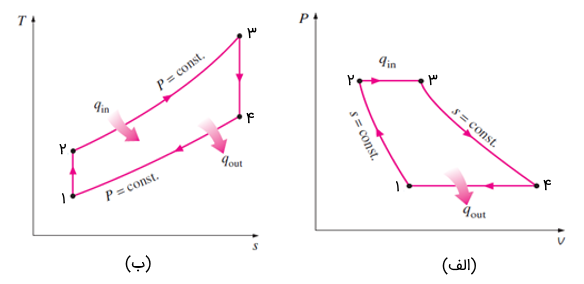

چرخه استاندارد برایتون

نیروگاه گازی براساس «چرخه برایتون» كار میكند. در توربين گازی سیال یک گاز است و به همین دلیل به آن توربین گازی میگویند. به بیان بهتر، عامل انتقال و تبدیل انرژی، گازی مانند هوا است. هوا به صورت بیدررو یا آدیاباتیک (فرایندی است که در طول مدت زمان انجام واکنش، گرما بین سیستم و محیط مبادله نمیشود.) فشردهمیشود، احتراق در فشار ثابت رخداده و انبساط هوای فشرده و داغ، به صورت بیدررو انجام میشود و هوا به فشار اولیه میرسد. در چرخه استاندارد برایتون، به جای تحول احتراق، یک تحول انتقال حرارت در نظر گرفتهمیشود. همچنین با هدایت گازهای خروجی به یک مبدل حرارتی فرضی، دمای آن را به شرایط محیط میرسانند تا به این ترتیب، چرخه بسته در نظر گرفته شود.

هوای این چرخه گازی را کامل (با گرمای ویژه و دبی جرمی ثابت) و تحولهای تراکم و انبساط را برگشتپذیر و آدیاباتیک فرض میکنیم. با این شرایط، میتوان گفت که سیال گاز، یک چرخه ترمودینامیکی بسته را طی میکند. شكل زیر نمودارهای P-V (فشار-حجم) و T-S (دما-آنتروپی) اين چرخه را نشان میدهد. اهمیت این چرخه استاندارد آن است که میتوان اثر بعضی از متغیرها را روی عملکرد چرخه به طور کمی و کیفی مطالعه کرد. البته با اعمال اصلاحاتی میتوان چرخه برايتون را بهبود داد.

تجهيزات نيروگاه گازی

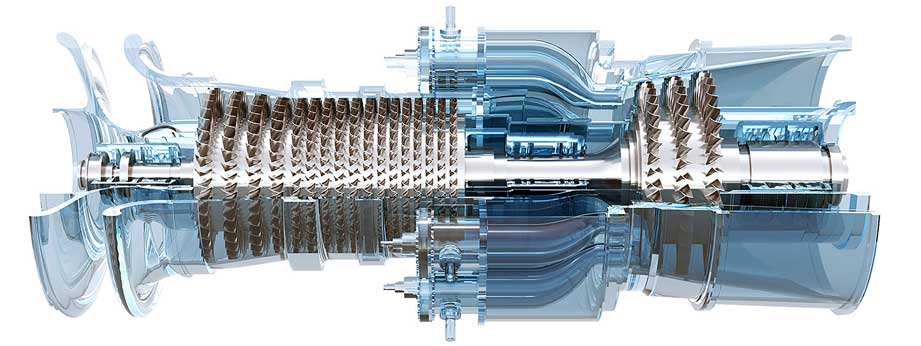

در نیروگاه گازی، شفت توربین، دینام و کمپرسور هوا رایج است. انرژی مکانیکی ایجاد شده در توربین تا حدی برای فشرده سازی هوا مورد استفاده قرار میگیرد. نیروگاههای گازی عمدتاً به عنوان منبع تغذیه کمکی آماده به کار در یک نیروگاه برق آبی استفاده میشود. در هنگام راه اندازی یک نیروگاه برق آبی، نیروی کمکی تولید میکند. در این بخش، تجهیزات یک نیروگاه گازی را معرفی میکنیم. مهمترين بخش يک نيروگاه گازی توربين گاز است.

جزای اصلی یک نیروگاه توربین گازی عبارتند از

- کمپرسور

- احیا کننده

- محفظه احتراق

- توربین گازی

- دینام

- موتور راه انداز

کمپرسور در نیروگاه گازی

کمپرسور هوای مورد استفاده در نیروگاه گازی عمدتاً از نوع روتاری است. فیلتر هوا در ورودی کمپرسور وصل میشود که هوا از گرد و غبار فیلتر میشود. تیغههای دوار متصل به شفت هوا را بین بلوکهای ثابت فشار میدهند و در نتیجه فشار هوا افزایش مییابد. هوای با فشار بالا در خروجی کمپرسور موجود است.

کمپرسور يا فشارنده یکی از انواع تجهیزات متحرک دوار مورد استفاده در صنایع فرایندی است. كمپرسورها برای فشردهكردن گازها یا مایعات به کار میروند. البته در حالت دوم به آنها پمپ میگویند. پس میتوان گفت كه كمپرسور دستگاهی برای بالا بردن فشار گاز و يا انتقال آن از نقطهای به نقطه ديگر در طول يک فرايند است. در حقیقت، کمپرسورها با صرف انرﮊی مکانیکی فراوان، گاز را با سرعت به درون خود میکشن و سپس آن را فشردهمیسازند، به عبارت ديگر با افزايش سرعت گاز و تبديل آن به فشار، گردش جريان گاز را در سيستم آسانتر میكنند. البته افزايش فشار در نوعی از كمپرسورها به وسيله كاهش حجم صورت میگيرد. در اثر این عملیات، دمای گازی که فشردهشده (فشار آن افزایش يافته) نیز افزایش مییابد.

معمولاً گاز پرفشار خروجی از کمپرسورها را از یک سیستم خنککننده عبور میدهند تا دمای گاز دوباره به مقدار معمول باز گردد. در برخی دستگاهها و ماشینآلات مانند توربينهای گازی، هوا توسط كمپرسورها فشردهشده و سپس به سمت قسمت احتراق فرستاده میشود.

انواع کمپرسور

کمپرسورها عموماً به دو نوع «ديناميكی» و «جابهجایی مثبت» تقسیم میشوند. کمپرسورهای ديناميكی خود به دو نوع «جريان محوری» (Axial) و «جريان شعاعی» (Radial Flow) تقسیم میشوند.

کمپرسور جريان محوری گاز را از میان پرههای خود عبورمیدهد و در راستای محور كمپرسور به سمت عقب میراند. اين نوع كمپرسور دبی زياد و قدرت تراكم كمی دارد. كمپرسور شعاعی (گريز از مركز) بيشتر در موتورهای قديمی استفاده میشد. این کمپرسور دارای پرههای بسته و خميدهتری بودهاست و گاز ورودی را در جهت شعاع پرهها (با زاويه نسبت به محور) خارج میكند. هوا پس از برخورد به پخش كننده، سرعتش كاسته و به دما و فشارش افزوده میشود. اين نوع كمپرسور دارای قدرت تراكم بيشتری نسبت به نوع جريان محوری است.

از کمپرسورهای ديناميکی در فشارهای با نرخ پایین و دبیهای بالاتر استفاده میشود. كمپرسورهای جابهجایی مثبت خود دارای دو نوع «دوار» (Rotary) و «رفت و برگشتی» (Reciprocating) هستند و قدرت تراكم آنها نسبت به نوع ديناميک بيشتر است. البته دبی اين كمپرسورها به مراتب كمتر از نوع ديناميک است.

نیروی محرکه کمپرسورها باتوجه به قدرت آنها میتواند برقی یا توربین باشد. مسئله مهمی كه در كمپرسورها مطرح است، نسبت فشار خروجی، به ورودی كمپرسور است. زيرا در ورودی كمپرسورها با افزايش فشار دمای گاز نيز بالا میرود و اين افزايش دما در كار قطعات مختلف كمپرسور و سيستم روغنكاری و… اختلال ايجاد میكند. البته در كمپرسور میتوان نسبت فشار را حتی تا 10 برابر رساند، ولی اين امر با تدابير خاصی امكانپذير است.

احیا کننده

همیشه مقداری گرما در گازهای خروجی در یک نیروگاه توربین گاز وجود دارد. بخشی از این گرما در احیا کننده استفاده می شود. در احیاگر، شبکه ای از لولههای ریز وجود دارد. هوایفشرده از این لولههای ریز عبور میکند. کل آرایش در ظرفی محصور شدهاست که گازهای داغ خروجی از توربین از آن عبور میکنند. هنگام عبور از لولههای ریز، هوایفشرده بخشی از گرما را توسط گازهای خروجی منتقل میکند. به این ترتیب، بخش قابل توجهی از گرمای گازهای خروجی، دمای هوایفشرده را قبل از ورود به محفظه احتراق افزایش میدهد.

محفظه احتراق

تنها وظیفه محفظههای احتراق، افزایش درجه حرارت هوای فشردهشده خروجی است. در «محفظه احتراق» مقدار كمی مواد سوختی با هوای فشرده مخلوطشده و در اثر سوختن گاز با این مواد، حرارت تولید میشود. هوای داغفشرده پس از عبور از احتراق وارد محفظه احتراق میشود. در محفظه احتراق مشعلهایی وجود دارد که از طریق آنها نفت کوره به صورت اسپری روغن تزریق میشود. به دلیل احتراق این اسپری روغن داغ در داخل محفظه احتراق، هوا در دمای بسیار بالایی قرار میگیرد. دما حدود 3000 درجه فارنهایت است. هوای فشرده با گازهای احتراق مخلوطشده و سپس به دمای 1500درجه فارنهایت تا 1300درجه فارنهایت خنک میشود تا اینکه برای انجام کارهای مکانیکی در آنجا به توربین تحویل دادهشود.

آلترناتور (دینام)

روتور یک دینام به همان شفت توربین متصل است، از این رو دینام همراه با توربین میچرخد و انرژی الکتریکی تولید میکند.

راه اندازی موتور

در نیروگاه توربین گازی کمپرسور، دینام و توربین به یک شفت متصل میشوند. برای راه اندازی سیستم، کمپرسور باید هوای پیشفشرده را در هنگام راه اندازی تحویل دهد. شفت باید بچرخد تا هوای فشرده مورد نیاز برای شروع کار تولید شود. از این رو، یک آرایش جایگزین برای راه اندازی کمپرسور قبل از راه اندازی سیستم مورد نیاز است. این کار توسط یک موتور راه اندازی متصل به همان شفت انجام میشود. یک موتور همراه با شفت اصلی نیروی مکانیکی مورد نیاز برای فشردهسازی هوا را قبل از راه اندازی تامین میکند.

توربین

سپس هوای فشرده مخلوطشده با گازهای احتراق از طریق نازلها وارد توربین میشود. در اینجا مخلوط گازها به طور ناگهانی منبسط میشود و انرژی جنبشی لازم برای انجام کارهای مکانیکی برای چرخش شفت توربین (شفت اصلی) را به دست میآورد. در توربین دمای گازها به 900 درجه فارنهایت کاهش مییابد.

هوای فشردهشده توسط کمپرسور در توربین منبسط و کمفشار و از قسمت اگزوز خارج میشود. تعداد ردیفهای پره در توربین کمتر از کمپرسور است. دلیل این امر آن است که هنگام فشردهشدن گاز، امکان جدایی هوا از سر پره وجود دارد و همین موضوع میزان ازدیاد فشار را در هر مرحله محدود میکند. به همین جهت است که مراحل کمپرسور زیاد میشود. ولی در توربین پدیده جدایی بروز نمیکند. در نتیجه، میزان افت فشار در هر مرحله محدودیت زیادی ندارد و تعداد مراحل توربین کم است. توربین نیروگاه گازی همانند كمپرسور دارای دو نوع جریان محوری و جریان شعاعی است که توربین با جریان محوری در بیش از 80 درصد موارد کاربرد دارد.

سایر تجهیزات توربین نیروگاه گازی

تا اینجا، تجهیزات اساسی توربین گاز را معرفی کردیم. سایر بخشهای متصل به توربین گاز عبارتند از:

- پرههای هدایتكننده هوای ورودی

- اگزوز

- اجزای راهاندازی شامل: دیزل (راه انداز اولیه)، مبدل گشتاور، رچت، كلاچ راهانداز و جعبهدنده كمكی

- محور توربین

- محور كمپرسور

- محور ژنراتور

- جعبهدنده بار

- یاتاقانها

مزایای نیروگاه توربین گازی

- ساخت نیروگاه توربین گازی بسیار سادهتر از نیروگاه توربین بخار است.

- اندازه نیروگاه توربین گازی کوچکتر از نیروگاه بخار است.

- یک نیروگاه گازی هیچ قطعهای مانند دیگ بخار ندارد و از این رو، لوازم جانبی مربوط به دیگ در اینجا وجود ندارد.

- این سیستم با بخار سروکار ندارد، بنابراین نیازی به کندانسور ندارد، پس هیچ ساختاری مانند برج خنک کننده در اینجا مورد نیاز نیست.

- از آنجایی که طراحی و ساخت نیروگاههای گازی بسیار سادهتر و کوچکتر است، هزینه سرمایه و هزینه جاری بسیار کمتر از نیروگاه توربین بخار معادل است.

- تلفات ثابت در نیروگاه گازی در مقایسه با نیروگاه توربین بخار بسیار کمتر است زیرا در نیروگاه توربین بخار دیگ بخار باید به طور مداوم کار کند حتی زمانی که سیستم بار را به شبکه تامین نمیکند.

- یک نیروگاه گازی را می توان سریعتر از یک نیروگاه بخار معادل آن راه اندازی کرد.

معایب نیروگاه توربین گازی

- انرژی مکانیکی ایجادشده در توربین نیز برای راه اندازی کمپرسور هوا مورد استفاده قرار میگیرد. از آنجایی که بخش عمدهای از انرژی مکانیکی ایجادشده در توربین برای راه اندازی کمپرسور هوا استفاده میشود، راندمان کلی نیروگاه گازی به اندازه یک نیروگاه بخار معادل نیست. نه تنها این، گازهای خروجی در نیروگاه گازی گرمای قابل توجهی را از کوره میگیرند.

- برای راه اندازی نیروگاه به پیش فشردهسازی نیاز است. بنابراین قبل از راهاندازی واقعی توربین، هوا باید از قبل فشردهشود که به منبع تغذیه کمکی برای راه اندازی نیروگاه توربین گاز نیاز دارد. پس از راه اندازی نیروگاه، دیگر نیازی به تامین برق خارجی نیست، اما در نقطه شروع، برق خارجی ضروری است.

- دمای کوره در نیروگاه توربین گازی بسیار بالا است. این باعث میشود طول عمر سیستم کمتر از یک نیروگاه توربین بخار معادل باشد.

- به دلیل راندمان پایین تر، نیروگاه توربین گازی را نمیتوان برای تولید تجاری برق مورد استفاده قرار داد، در عوض معمولاً از آن برای تامین نیروی کمکی سایر نیروگاههای معمولی مانند نیروگاه برق آبی استفاده میشود.

به طور کلی از مزایای نیروگاه گازی میتوان به سادگی توربین آن و قرار گرفتن آن روی یک محور، ارزان بودن به علت تجهیزات كم، نصب سریع، راهاندازی سریع، تعداد پرسنل كم، كوچک و عدم نیاز به آب (جز خنکكاری و شستوشو) اشارهکرد. بازده كم، آلودگی زیستمحیطی و عمر كم (به دلیل فرسودهشدن توربین و كمپرسور) نیز از معایب نیروگاه گازی هستند.

بدون دیدگاه